麦肯锡最新的这篇文章值得关注,为了推荐给大家,我做了简单翻译。

我先列出一些值得思考和讨论的有趣问题:

1、目前,传统电动车厂商的续航表现都未能超越特斯拉,是来自于电动车平台的选型。基于内燃机平台开发的电动车,在电池组能量密度的提升上有着几何设计问题上的天然缺陷。

2、谈单体电芯的能量密度,圆柱电芯是有显著优势的,但是在电池组的整体设计上,优势差距又被拉低。

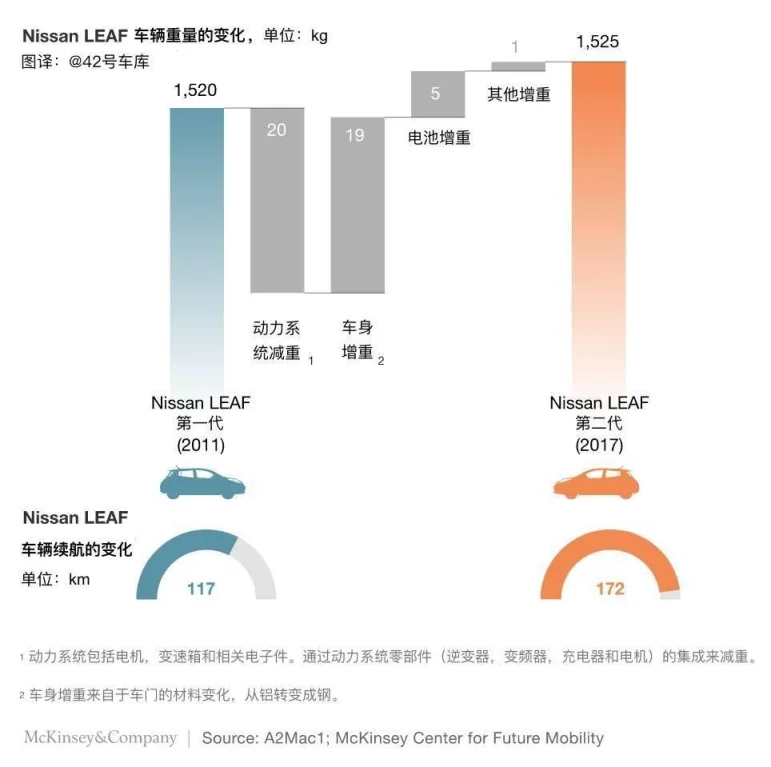

3、在国内厂商大肆宣传铝车身轻量化的同时,这些全球畅销的电动车关注点却不在铝车身上,轻量化对于电池续航的影响权重似乎并没有那么高。最有意思的是二代 Nissan Leaf,车身重量竟然是增加的,而大幅的减重是来自于动力系统。

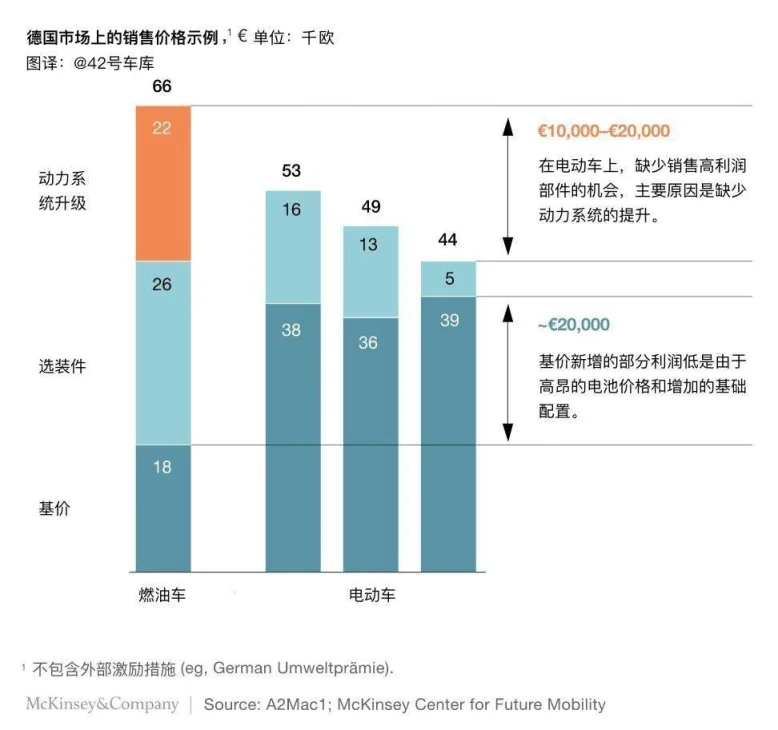

4、电动车缺少内燃机那样不同排量的配置,可以拉开价格区间提升利润幅度,在电动车销售的利润模式设计中出现了新的问题。

5、特斯拉和比亚迪在动力总成的垂直一体化上完成度是最高的,而通用则是采用了所有零部件都外包的策略,厂家的不同策略影响了传统供应商的竞争定位。

下面请看原文。

内燃机的监管压力,与电动系统、电池的技术升级,共同推动了纯电动车的需求增长。大多数汽车制造商正在推出新款电动车型,而没有内燃机传统的新厂商们也纷纷加入到这个行列。2016 年,纯电动车(不包含混合动力车)的全球销量增长了将近 45%。

随着纯电动车开始转变成畅销品,是时候来深入理解下技术发展的趋势。我们和汽车标杆分析公司 A2Mac1 合作,做了一场大范围的标杆车型分析,其中包含第一代和第二代电动车。同时,我们对十款车型进行物理拆解,它们分别为 2011 Nissan LEAF,2013 Volkswagen e-up!,2013 Tesla Model S 60,2014 Chevrolet Spark,2014 BMW i3,2015 Volkswagen e-Golf,2015 BYD e6,2017 Nissan LEAF,2017 Chevrolet Bolt 和 2017 Opel Ampera-e。

在已量产的纯电动车里,这十款车型的销量占 40% 左右。除了这十款被拆解的车,我们还分析了其他车辆的公开信息,并咨询了相关领域的独立专家。结果显示,能够成功量产的纯电动车需要彻底不同的思考逻辑。

以下是我们提炼出的五个关键洞察。

1、想要一辆高性能的电动车?必须打造原生平台。

标杆车型分析显示,基于原生平台的电动车和基于内燃机平台的电动车,在续航里程和内饰空间上有着明显的差距。前者可以使电池的模块设计达到最优状态,后者需要让电池适应内燃机平台上尴尬的空间,从而限制了电池能量密度的提升。

根据 EPA 的数据,原生的电池组可以使用简单的矩形形状,使电动车续航里程提升至两倍,每次充电可以行驶超过 300 公里,并在最佳状态下行驶接近 400 公里,而且价格并不会因此上涨。另外,在同样的细分市场里同等轴距的条件下,比起基于内燃机平台开发的电动车和燃油车,基于原生平台开发的电动车可获得更多的内饰空间,多达 10% 左右。

2、在电动车的动力系统设计上,还未形成技术趋同性。

我们在标杆车型分析过程中,对电池、电芯和热管理系统也进行了拆解。我们发现三种不同几何形状的电芯设计(圆柱,方壳和软包),呈现多样的化学反应。

由于每种电芯设计都有着清晰的优点和缺点,在畅销电动车的性能表现里,没有谁是绝对的赢家。我们的分析发现,从 2011 年到 2018 年的七年间,这几种电芯设计的能量密度均增长超过 30%。

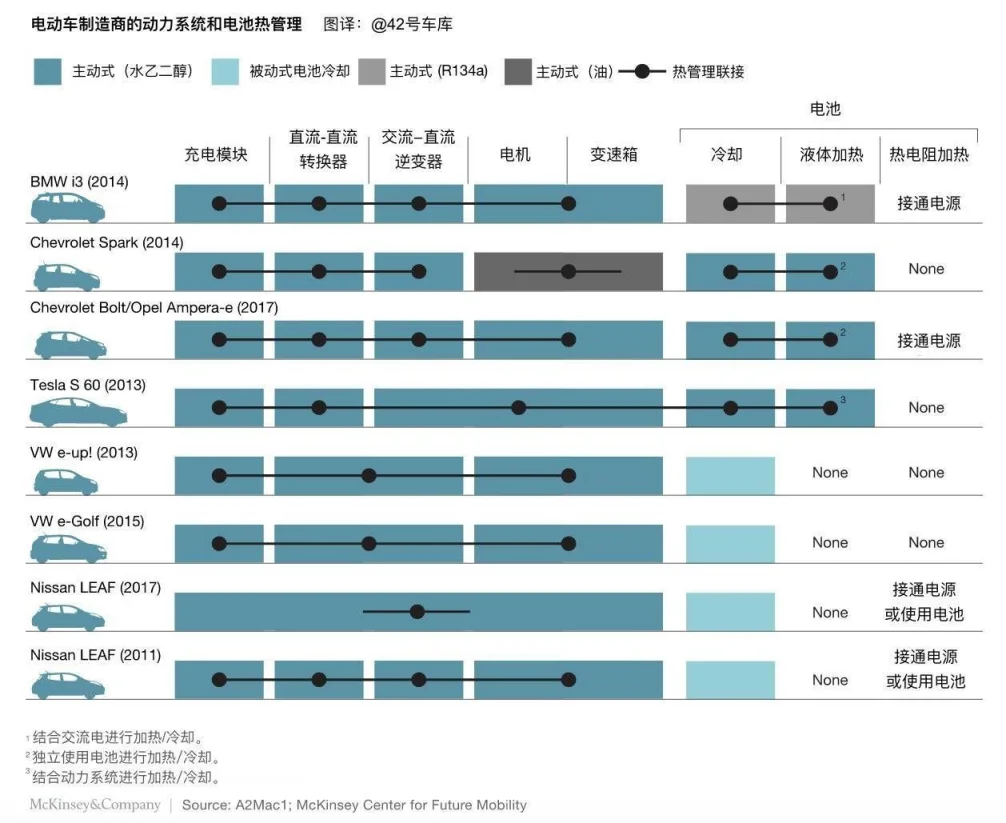

我们也发现了热管理的设计方法有着巨大的区别,比如电池冷却系统就有四种不同的方案:被动式(自然风冷),主动式结合动力系统的,主动式独立用于电池的,主动式结合空调电路的。

我们还明确了三种电池加热的原型,第一种完全没有,第二种使用的是电机、电子设备或者空调系统的余热,而第三种则是将专用热电阻加热装置集成到电池组。一些专用热电阻加热单元使用了电池的能量,同时只有当车辆在充电的时候才工作;其他的则以液体冷却/加热联合循环为主,并且使用了不同的热源,比如电池组以外的热电阻加热装置。

目前,圆柱电芯在市场上表现最佳,拥有最高的能量密度,接近 245 Wh/kg。其次是软包电池,能量密度接近 195 Wh/kg,令人震惊的将近 25% 的差距。最后是方壳电池,能量密度接近 160 Wh/kg。然而,如果看电池组的净能量密度,电池壳体和热管理系统则帮助将分数拉平:圆柱电池 132 Wh/kg,软包电池 138 Wh/kg,方壳电池 104 Wh/kg。

目前,技术趋势没有形成唯一的趋向,主机厂仍需同时在这些领域进行投资,在电池和热管理设计的性价比考虑中取得理想交易。

3、按费用设计(DTC)方式已经在电动车上实施。

标杆车型分析显示,在性能和续航之争中取胜的主机厂,已经开始坚持实施按费用设计(DTC)方式,尤其是电动车的动力系统和白车身设计。这个趋势在第二代电动车上尤为明显。按费用设计主要关注动力总成的元件集成化和结构件里轻量化材料的智能应用。

谈到车重问题,我们分析了十款车型里的主要结构件,来估算他们在铝和复合材料上的使用比例。在这些结构件中,某些第二代畅销电动车仅使用了占车重 5% 到 10% 的铝,接近于内燃机的平均水平(5% 左右)。而在豪华电动车里,铝占车重的 40% 左右,主要用于提升加速和动力性能。

畅销电动车在轻量化领域里的市场份额还会继续趋向于内燃机,主要来自以下三个原因:

动力技术的隔代突破需要显著的车辆减重表现,这可以直接投资到更低成本的结构件中。

在如今的制造成本中,电池才是长续航的关键问题,而不是轻量化材料;

电动车缺少(昂贵的)减重措施的外部激励,不像内燃机有碳排放目标和相应的处罚措施。

根据目前即将上市的车辆情况,按费用设计的趋势还将持续。

4、电动车是完全不同的车辆,并且它需要完全不同的供应逻辑。

汽车主机厂需要审视他们的商业模型,来为电动车创造全新的收入和利润。今天,他们还高度依赖于消费者的车型升级需求,比如增加发动机,变速箱,舒适性和安全性配置,用售后配件和服务来提高盈利能力(并且达到他们的资金成本)。

电动车的维护费用大量减少,而更多地受选装件约束,来自以下两个原因:

性能差异几乎很少。在相同的细分市场里,现有的电动车已经能够具备高配内燃机的加速性能。然而,与以往 10 到 20 种方式的内燃机动力系统比起来,现在电动车只提供不超过四种的发动机和变速箱组合。

基础款的电动车配置已经包含很多选装件。由于电池成本高的原因,电动车的基础价格很高,使得主机厂在一款电动车的基础配置里放入比燃油车更多的选装件,从而损失高利润的收益。

5、电动车的核心供应商与主机厂的内部策略形成严重竞争关系。

在必要能力,附加价值和零部件复杂度三个方面,电动力系统与内燃机有明显不同。电动车的销量增长威胁到主机厂和内燃机供应商的竞争地位和市场份额。

根据拆解出的零部件上印的供应商 logo 和可查找到的公开信息,我们得到了电动车动力系统供应链一次由外而内的观察。主机厂在外包动力总成中采用了不同的策略,从垂直一体化生产到零部件完全外包。当零部件完全外包的时候,设计的所有权程度也呈现变化。

在大部分电动力系统的零部件复杂度更低,开发潜能也较低,并且难以差异化的前提下,一旦设计出现完全商品化的趋势,我们预计主机厂未来会将大部分的动力系统外包。

同时,我们能看到老牌主机厂和一级供应商的显著风险。一些一级供应商已经在他们原来的核心领域之外占有显著份额。而由于电动车比内燃机动力系统的复杂度更低,主机厂面临的更高的风险则是如何在驾驶性能中做到差异化。

值得关注的是,电动车制造商中的前五名,有两位都来自于新加入的成员,一个是特斯拉,一个是比亚迪。

随着需求的增长,电动车在技术和设计上还会不断革新,战略上的挑战也会随之而来。老牌主机厂和传统供应商需要重新思考如何保护他们原有的收益。