STILRIDE 是一家瑞典技术和设计初创公司,开创了独特的“工业折纸”技术,结合了创新的机器人技术和设计,将单张可回收钢折叠成车辆框架。

“虽然电动汽车对环境的影响比汽油车好,但制造它们仍然会对环境产生重大影响。生产制造电动汽车、自行车和摩托车所需的许多部件,然后将它们运往世界各地,会产生大量碳排放。 ”于是他们放弃了传统的车辆框架和车身材料,结合机器人技术,利用升级回收的废钢制造出了他们第一款产品——SUS1

更环保

STILRIDE 其独特的设计软件和可安装到常见工业机械臂上的附件,使它们能够更简易的进行钢制折叠。

有了这项技术,STILRIDE可以避免建造昂贵的新工厂。该系统还可以与现有的钢铁车间一起使用,甚至可以就在市场附近制造自行车,让钢板能够被扁平包装并运送到欧洲各地的当地工厂,在那里它们将被折叠并安装轮毂电机和电池组,从而消除运输成本并最大限度地减少生产对环境的影响。

该公司计划使用再生钢,甚至是由绿色氢制成的钢,而不是化石燃料。根据非营利性瑞典环境研究所的分析,通过减少材料和运输,以及供应链的选择,STILRIDE 的车辆的碳足迹应该是典型电动踏板车的一半。

这意味着该公司的第一辆经过改进的新型车辆,比汽油车甚至电动车更环保。

通过这种更可持续的方式,STILRIDE能在全球范围内制造和分销他们的电动车。

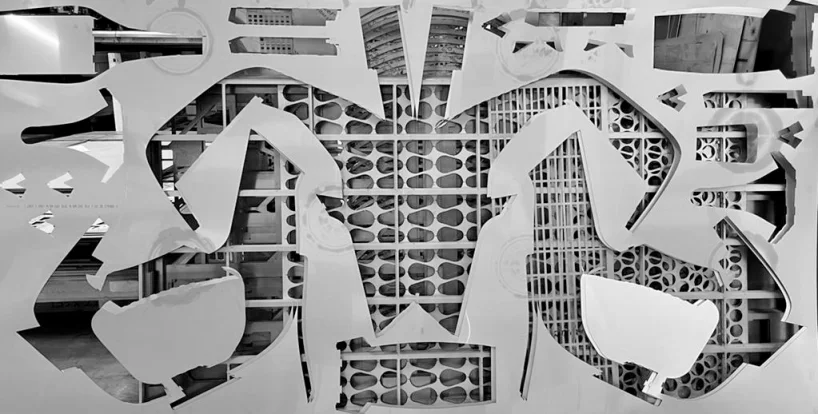

折纸设计

“工业折纸”的想法是由两位创始人在 2019 年构思的,当时 nyvang 勾勒出滑板车设计,然后用纸折出模型。

听说是改编了 SUS1 电动滑板车的早期草图,也是设计师 Tue Beijer 25 年前创作的 STILRIDE 复古版。

当然,折叠钢板对于制造业来说并不是一个新想法,因为它过去曾被用于制造洗衣机和烤箱等产品。然而,STILRIDE 是第一家使用这种技术制造电动摩托车的公司。

电动车的整个底盘都可以用钢板制成,通过机器折叠结构,不仅让机身机构更耐用更具有一种独特的美感,折叠不仅是材料更在设计上让车辆带着流畅尖锐的线条,还可以用更少的材料和更轻的重量制造出耐用的车辆。具体来说,与传统电动车相比,STILRIDE 车型所需的零部件减少了 70%,同时还推动了 25% 的劳动力成本和 20% 的材料成本降低。

STILRIDE 通过灵活和可持续的生产技术创造了可移动的生产装备,他们的第一辆电动滑板车就是用这项技术进行原型设计,由机器人进行折叠,将钢铁变成时尚。通过使用机器操作生产来挑战传统的制造观点,根据材料的特性和几何性质从平板金属折叠结构,创造了一个安全、理想和可持续的生产和运输平台。

Stilride 计划下一步将使用Stilfold 技术来开发货运自行车和拖车,目前STILRIDE 的第一批踏板车正在生产中,预计将在今年投放市场,但价格等尚未发布 。